Как без этого, раз принтер собираюсь сделать...

Мысль не приходит одна, поэтому тема по 3D была основательно проштудирована на просторах интернета. Вариантов мильён, по стоимости тож "за мильён").

Мысль не приходит одна, поэтому тема по 3D была основательно проштудирована на просторах интернета. Вариантов мильён, по стоимости тож "за мильён").

Есть более демократичные варианты. Например если у Вас есть есть компьютер, лазерный уровень и вебкамера, то можно воспользоваться специальным софтом от DAVID Laserscanner и практически вручную отсканировать требуемый объект. Есть варианты использования этой программы с поворотным столиком для модели, с видео проектором вместо лазера (при этом скорость сканирования возрастает). В качестве альтернативного софта можно использовать TriAngles, но у нее есть свои технические ограничения и сложности.

Технология в случае с первой программой состоит в том, что камера и сканирующий лазер стоят на определенном расстоянии друг от друга и при наведении на объект горизонтального луча он искажается. Степень искажения зависит от геометрии поверхности объекта, это считывает камера, установленная под другим углом к объекту, а компьютер анализирует. Детально работу расписывать не стану, описание есть на сайте производителя софта, в help-е программы и на Хабре. Далее речь пойдет о программе от DAVID, так как сам пользовался только ей.

Решил попробовать самостоятельно произвести такое действо. Для этого приобрел самый дешевый "уровень", как впоследствии оказалось - бесполезное устройство, потому как нормальный уровень должен РИСОВАТЬ ЛИНИЮ, а этот мне обеспечил функции лазерной указки (то есть ТОЧКУ). Но что то делать надо все равно, поэтому пришлось переделать указку в уровень. Для получения ровной линии вместо точки, нам необходимо найти специальную оптическую линзу обеспечивающую данное превращение. Оказывается в качестве такой "линзы" прекрасно подойдет любой стеклянный цилиндр диаметром в пару-тройку миллиметров и длиной в сантиметр.

Пару дней на раздумье о том, где его взять без особых извращений и выход найден. Лампочка накаливания в своей конструкции имеет такую деталь, как поддерживающая спираль стеклянная ножка. В некоторых лампах она полая, а в некоторых цельно-стеклянная.

Пару дней на раздумье о том, где его взять без особых извращений и выход найден. Лампочка накаливания в своей конструкции имеет такую деталь, как поддерживающая спираль стеклянная ножка. В некоторых лампах она полая, а в некоторых цельно-стеклянная.

Стеклянный цилиндр к лазерному модулю можно приклеить (аккуратно, не запачкав стекло и модуль) либо прилепить на пластилин. Либо сначала прилепить, отцентровать, а потом аккуратно приклеить. В результате получим линию для задумки. Кроме того надо учесть, есть линза на лазере или нет, без фокусирующей линзы у лазерных кристаллов излучение не точечное, а вытянутое в короткий отрезок, и если его подать вдоль нашей стекляшки, а не поперек то получим не аккуратную, широкую линию. Для опытов со сканирование необходимо добиваться линии как можно тоньше.

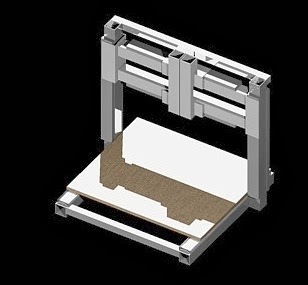

Сам агрегат для сканирования собрал из простой картонной коробки 40x40x80см. С одного угла ставим калибровочный угол (распечатаный на принтере лист формата А3 либо пару формата А4) файлы с листами находятся в папке, с установленной программой. С другого угла ставим веб камеру (Я поставил на микро штатив, но можно просто хорошо закрепить на уровне установки объекта). Вышло порядка 5-7 см от дна. Над камерой, угол коробки проткнул вязальной спицей, на нее установил лазерный модуль так, чтобы линия от него была горизонтальна и при вращении спицы происходило сканирование объекта сверху вниз, причем линия лазера должна захватывать по бокам калибровочный лист и всю эту область должна видеть камера. На основании данных о искривлении луча и реперных неискаженных отрезков программа производит все расчеты.

Остается следовать инструкциям - настройка оборудования - калибровка - сканирование. Внешняя засветка при сканировании не допустима, она замусорит все результаты. Лазер крутим медленно, смотрим на экран компьютера, где нужно дополнительно проводим лучом. Результаты обрабатываем по инструкциям. Бесплатная версия программы не позволяет записать результаты... хотя один раз у меня сохранила какую то ерунду промежуточную в файл с расширением scan.obj.

Вот что получилось у меня за пару часов "мучений"):

исходник:

В общем то всё. При желании можно купить полную версию программы, либо найти в интернете старую, не коммерческую версию, которая все может и сохраняет нормально. Та версия что бесплатна, может делать скриншоты но результаты то все равно не сохраняются.

За сим пока.

Мысль не приходит одна, поэтому тема по 3D была основательно проштудирована на просторах интернета. Вариантов мильён, по стоимости тож "за мильён").

Мысль не приходит одна, поэтому тема по 3D была основательно проштудирована на просторах интернета. Вариантов мильён, по стоимости тож "за мильён").

Есть более демократичные варианты. Например если у Вас есть есть компьютер, лазерный уровень и вебкамера, то можно воспользоваться специальным софтом от DAVID Laserscanner и практически вручную отсканировать требуемый объект. Есть варианты использования этой программы с поворотным столиком для модели, с видео проектором вместо лазера (при этом скорость сканирования возрастает). В качестве альтернативного софта можно использовать TriAngles, но у нее есть свои технические ограничения и сложности.

Технология в случае с первой программой состоит в том, что камера и сканирующий лазер стоят на определенном расстоянии друг от друга и при наведении на объект горизонтального луча он искажается. Степень искажения зависит от геометрии поверхности объекта, это считывает камера, установленная под другим углом к объекту, а компьютер анализирует. Детально работу расписывать не стану, описание есть на сайте производителя софта, в help-е программы и на Хабре. Далее речь пойдет о программе от DAVID, так как сам пользовался только ей.

Решил попробовать самостоятельно произвести такое действо. Для этого приобрел самый дешевый "уровень", как впоследствии оказалось - бесполезное устройство, потому как нормальный уровень должен РИСОВАТЬ ЛИНИЮ, а этот мне обеспечил функции лазерной указки (то есть ТОЧКУ). Но что то делать надо все равно, поэтому пришлось переделать указку в уровень. Для получения ровной линии вместо точки, нам необходимо найти специальную оптическую линзу обеспечивающую данное превращение. Оказывается в качестве такой "линзы" прекрасно подойдет любой стеклянный цилиндр диаметром в пару-тройку миллиметров и длиной в сантиметр.

Пару дней на раздумье о том, где его взять без особых извращений и выход найден. Лампочка накаливания в своей конструкции имеет такую деталь, как поддерживающая спираль стеклянная ножка. В некоторых лампах она полая, а в некоторых цельно-стеклянная.

Пару дней на раздумье о том, где его взять без особых извращений и выход найден. Лампочка накаливания в своей конструкции имеет такую деталь, как поддерживающая спираль стеклянная ножка. В некоторых лампах она полая, а в некоторых цельно-стеклянная. Стеклянный цилиндр к лазерному модулю можно приклеить (аккуратно, не запачкав стекло и модуль) либо прилепить на пластилин. Либо сначала прилепить, отцентровать, а потом аккуратно приклеить. В результате получим линию для задумки. Кроме того надо учесть, есть линза на лазере или нет, без фокусирующей линзы у лазерных кристаллов излучение не точечное, а вытянутое в короткий отрезок, и если его подать вдоль нашей стекляшки, а не поперек то получим не аккуратную, широкую линию. Для опытов со сканирование необходимо добиваться линии как можно тоньше.

Сам агрегат для сканирования собрал из простой картонной коробки 40x40x80см. С одного угла ставим калибровочный угол (распечатаный на принтере лист формата А3 либо пару формата А4) файлы с листами находятся в папке, с установленной программой. С другого угла ставим веб камеру (Я поставил на микро штатив, но можно просто хорошо закрепить на уровне установки объекта). Вышло порядка 5-7 см от дна. Над камерой, угол коробки проткнул вязальной спицей, на нее установил лазерный модуль так, чтобы линия от него была горизонтальна и при вращении спицы происходило сканирование объекта сверху вниз, причем линия лазера должна захватывать по бокам калибровочный лист и всю эту область должна видеть камера. На основании данных о искривлении луча и реперных неискаженных отрезков программа производит все расчеты.

Остается следовать инструкциям - настройка оборудования - калибровка - сканирование. Внешняя засветка при сканировании не допустима, она замусорит все результаты. Лазер крутим медленно, смотрим на экран компьютера, где нужно дополнительно проводим лучом. Результаты обрабатываем по инструкциям. Бесплатная версия программы не позволяет записать результаты... хотя один раз у меня сохранила какую то ерунду промежуточную в файл с расширением scan.obj.

Вот что получилось у меня за пару часов "мучений"):

исходник:

В общем то всё. При желании можно купить полную версию программы, либо найти в интернете старую, не коммерческую версию, которая все может и сохраняет нормально. Та версия что бесплатна, может делать скриншоты но результаты то все равно не сохраняются.

За сим пока.